静電気対策・異物対策のTRINC

ホコリ「ゼロ」革命

TRINCは「なぜホコリがワークに付着するのか?」この根本的な問題に注目し、ホコリ付着のメカニズムを分析しました。

この結果、代表的な2点の要因が判明しました。

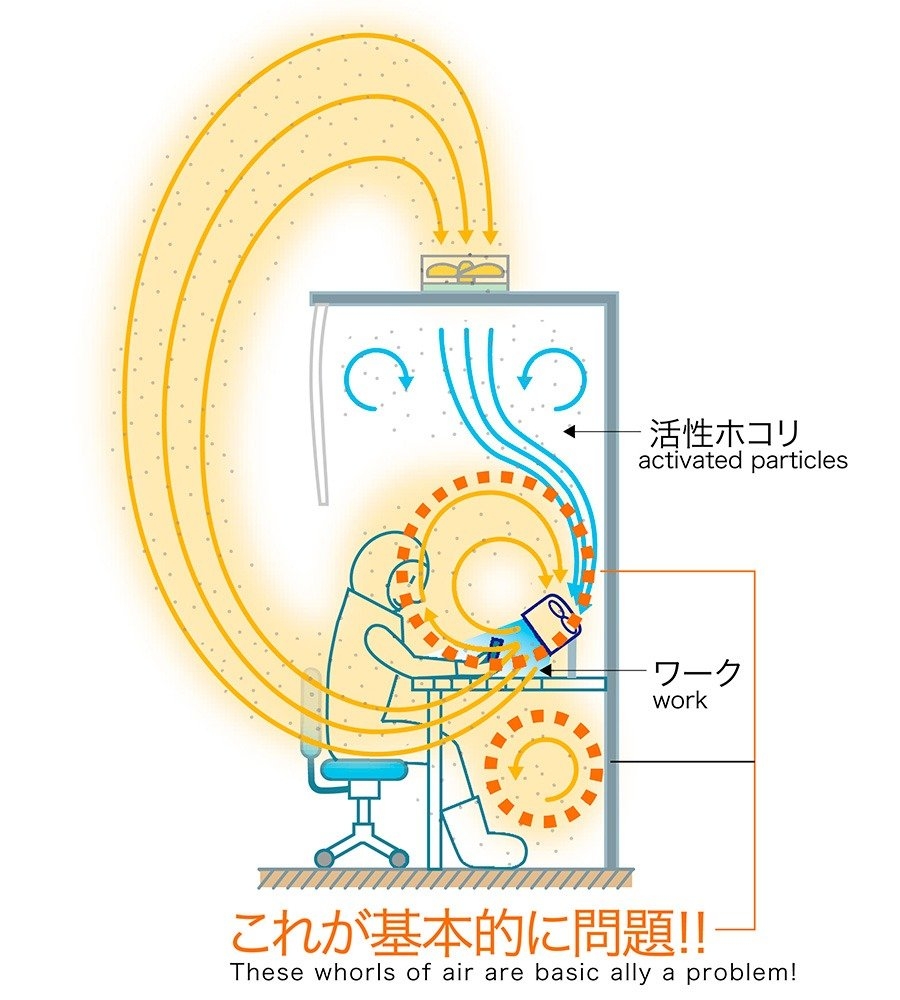

- 作業エリアに浮遊する帯電したホコリがワークに吸着する。

- 従来型のイオナイザーでイオンを飛ばす為に用いているエアブロー、この風が巻き起こす乱流がクリーンルーム内の層流(ダウンフロー)を乱し、ホコリを巻き上げ、ワークに付着する。

★無風除電®、空間除電®といった独自技術を用いてこれらの問題を解決する事に成功しました。

★諦めていた異物付着による不良率を改善し、皆様の生産性向上を実現するご提案を致します。

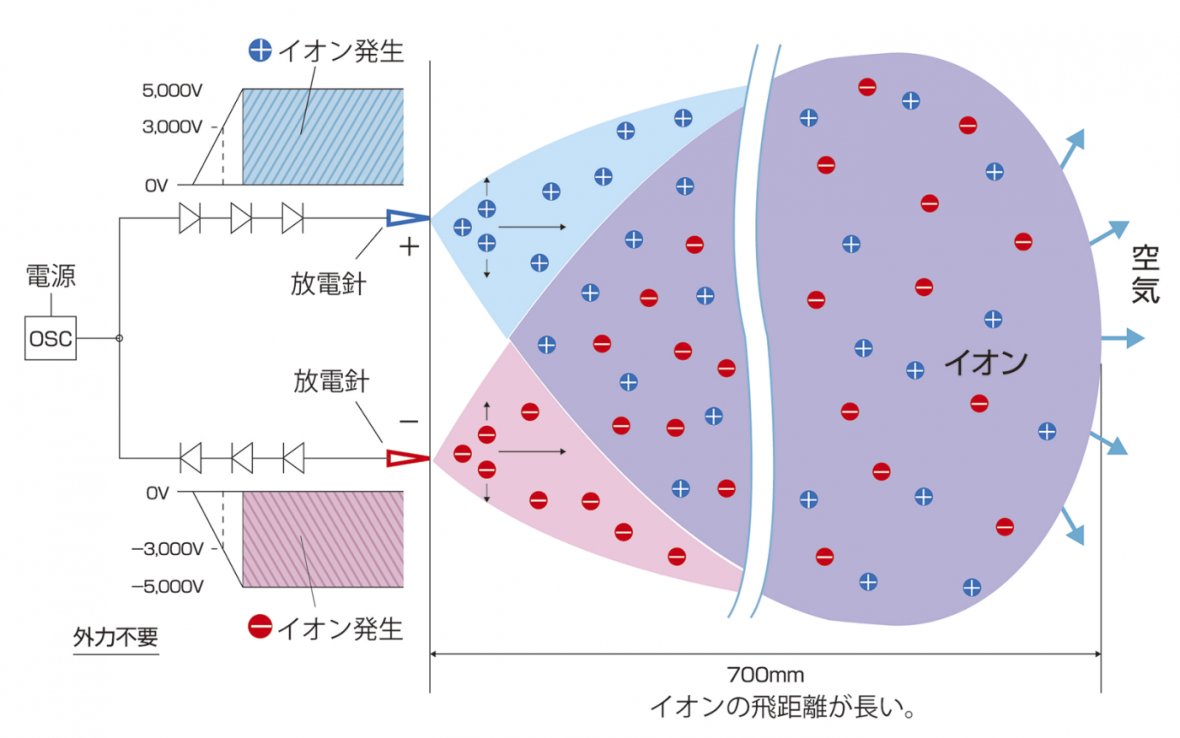

無風除電®とは?

TRINCがイオン生成法として採用している改良直流方式では、1対の放電電極からそれぞれプラスとマイナスのイオンが発生します。

同じ極性のイオン同士は反発し、異なる極性のイオン同士は引き付けあうクーロン力を利用する事で、エアやブロワを使わずともイオンを遠くに飛ばす事が可能になります。

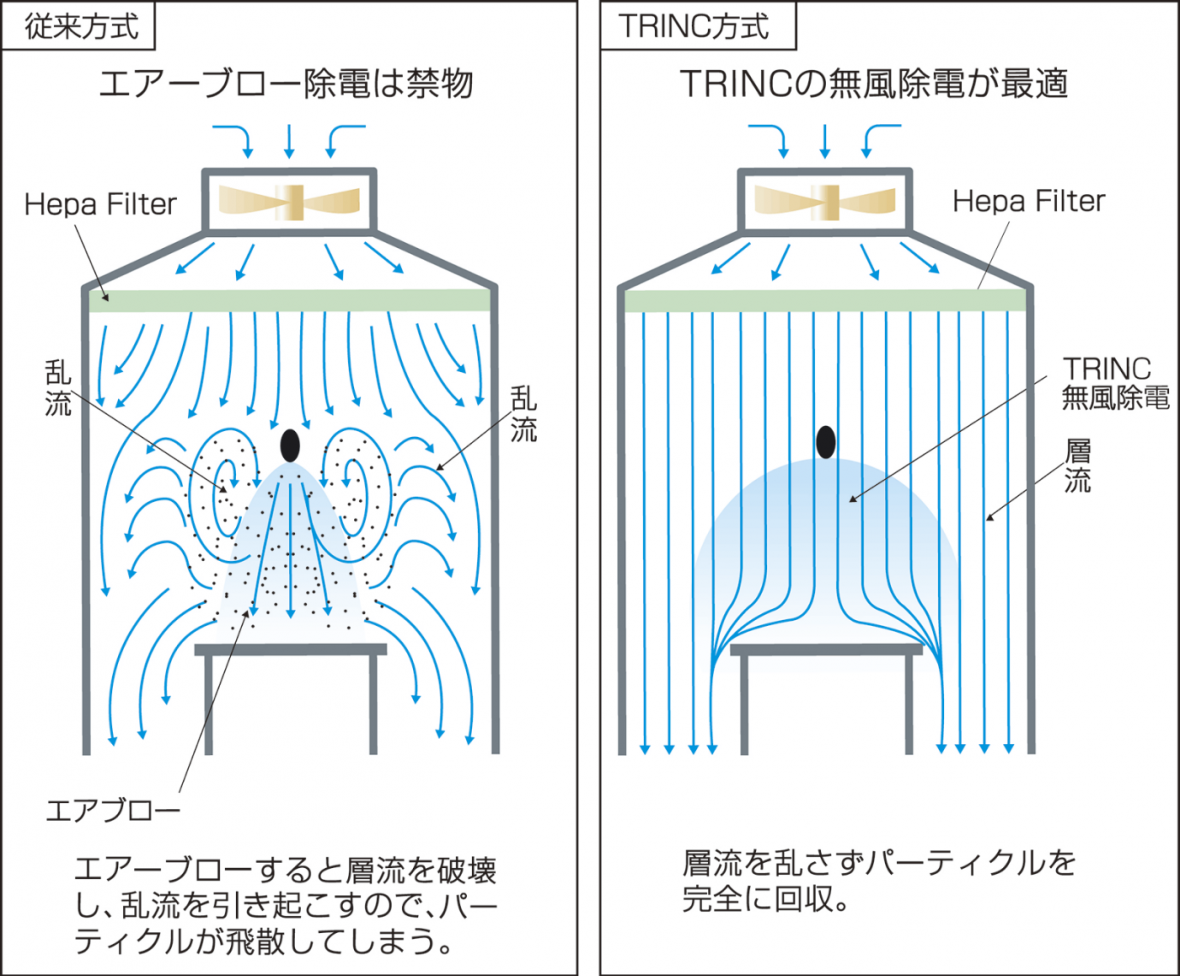

ブロワ型除電器による層流の乱れ

クリーンルームやクリーンベンチではHEPAフィルターで濾過した空気の層流を利用してパーティクルを回収しています。

エリア内でブロワ型の除電器を使用すると層流を乱し、乱流を発生させてしまいます。

この乱流がホコリを飛散し、ホコリ不良発生の原因となっています。

TRINCでは無風除電®技術を用いて問題の解決を提案しています。

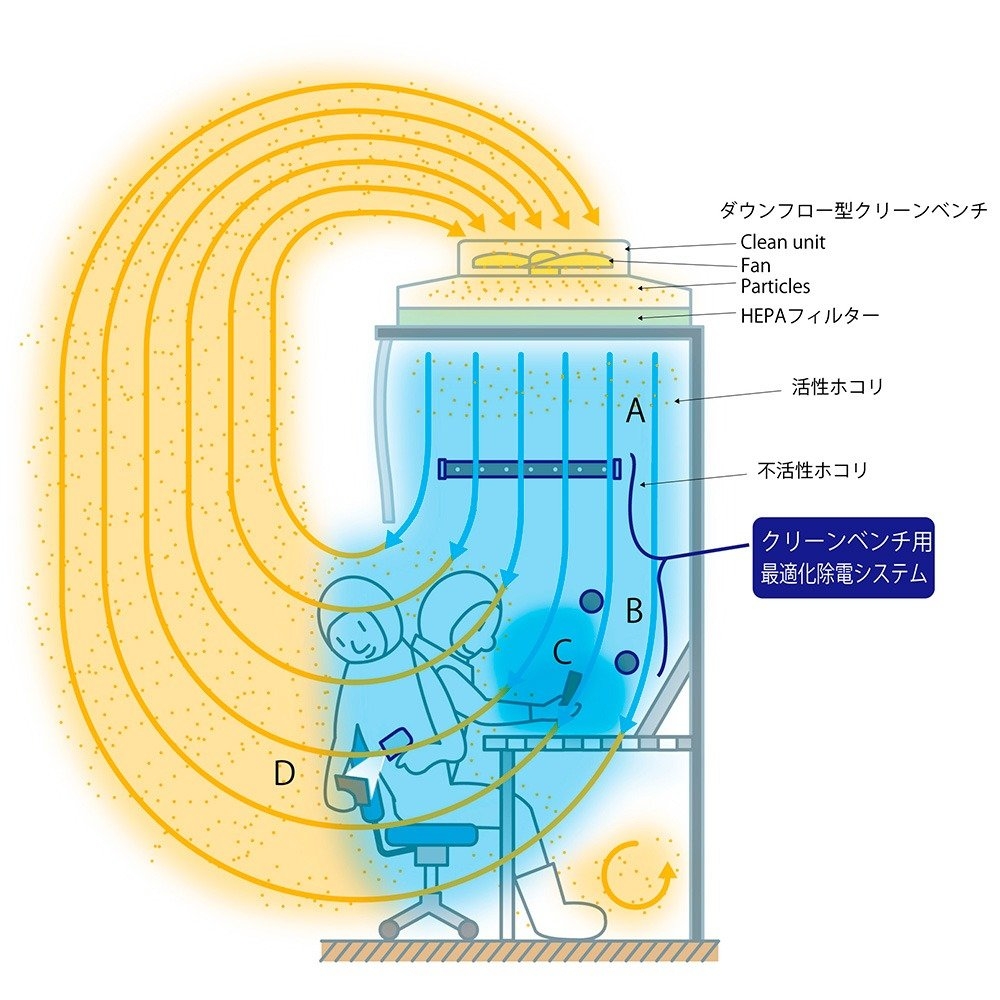

無風除電®による改善例 (ダウンフロー型クリーンベンチでの提案例)

A. 空間トリンクを用いてホコリを不活性化

B. ワーク除電は無風バー型イオナイザーを使い、層流を乱さない

C. ワークは机から浮かして作業する

D. ワークに乗ったホコリはガン型を用いてクリーンベンチの外で払う

空間除電®とは?

空間にイオンを放射し広い空間全体の除電をする技術です。

→ 1.広い空間に浮かぶホコリの静電気を除去 2.広い空間中にある静電気を除去

→ 1.ホコリ不良の大幅削減 2.静電気による問題の抑制

→ お客様の生産性向上に繋がります。

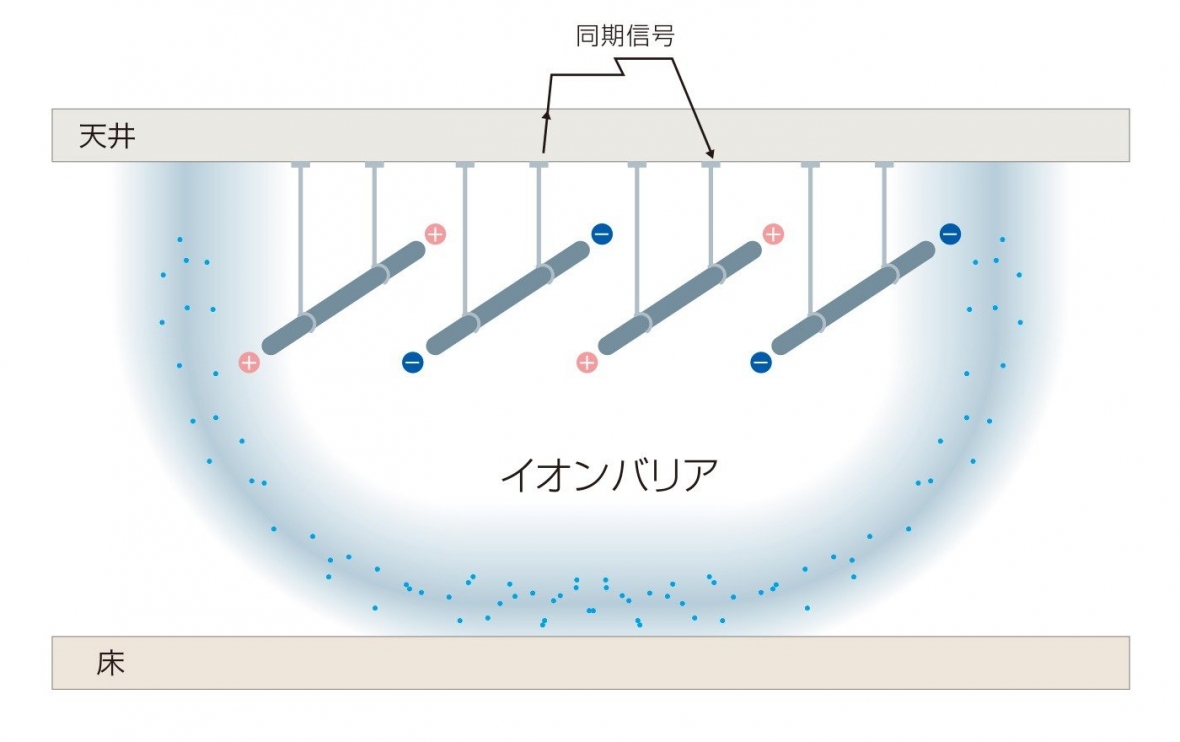

空間除電®原理イメージ

隣り合うイオン発生器より放出されるイオンが必ず逆極性になるように同期制御を行う。

イオン同士が反発・引き合う原理を利用し空間全体にまんべんなくイオンを行き渡らせる。

この原理でイオン発生器を多数組み合わせれば大空間のイオンバリアを作る事が可能に。

→ ルームレスクリーンルームの実現

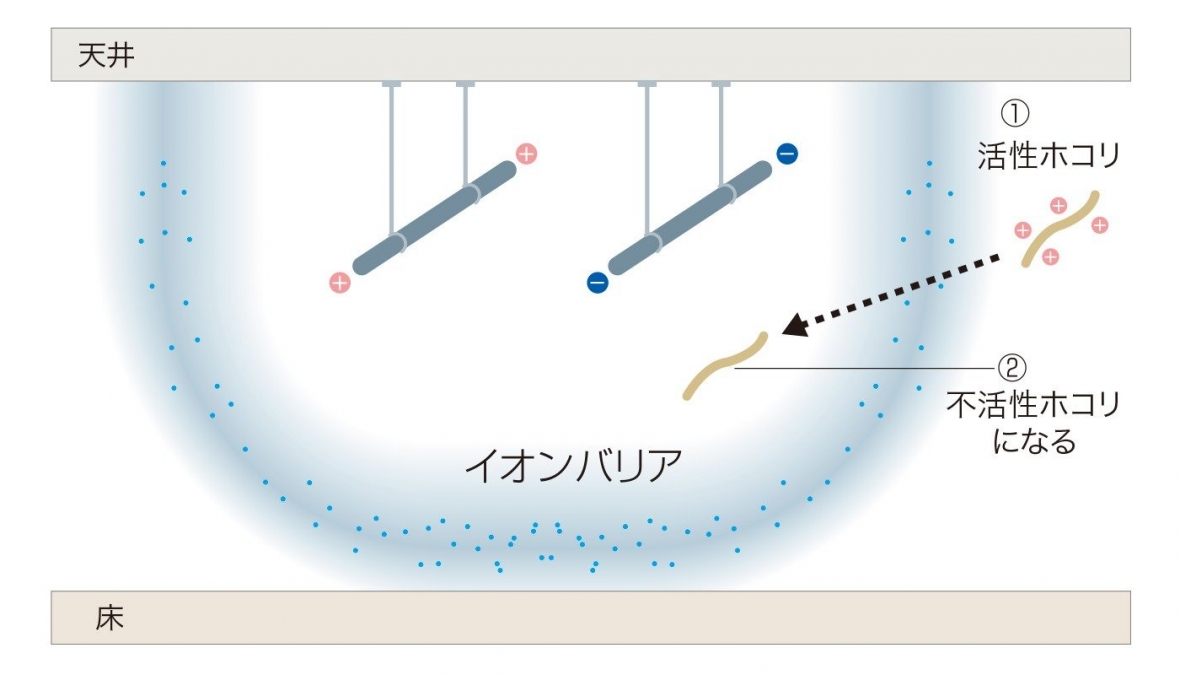

浮遊するホコリを除電

ホコリには2種類あります。

1. 活性ホコリ(静電気をもった付着力のあるホコリ)

2. 不活性ホコリ(静電気がなく付着力のないホコリ)

一旦、ワークに付着してしまったホコリは除去しにくい。従って付着する前、即ち空中に浮かんでいるうちにホコリそのものの静電気を除去してしまうことがポイント。

導入例(お客様の声)

【プラスチック塗装】 不良が52%減少

この工場は空気濾過用のフィルターも用いていない簡易型の塗装工場で、極めて普通の環境で塗装を行っている。塗装作業の前工程でガントリンクを使用し、ホコリ払いを行っていたが不良発生に悩まされていた。そこで塗装作業者と前工程のホコリ払い作業者を包む形で空間 トリンクを導入。作業場をルームレスクリーンルーム化し、その中でホコリ払いと塗装作業を行うようにした。この結果、ホコリ不良が52%減少した。ラインの最終工程で、完成検査をしていた担当者が、「突然不良が減ったが何かしたのか?」と問い合わせてきた程、顕著な効果があった。

【偏光板工場】 不良が72%減少

LCD用の偏光板を作っている工場で、ブランキング工程で打ち抜き時に打ち抜きカスが出るため、これが製品に付着し不良が多発。製品もカスも全てプラスチックであるため、静電気の発生が激しく、ホコリ不良の対策には手を焼いていた。打ち抜き工程で無風型のバー トリンクを導入するとともに、ブランキング工程全体に空間 トリンクを導入。打ち抜きカスの付着が激減し、ホコリ不良が72%も減少できた。

【ガスコンロ工場】 不良が75%減少

ガスコンロの筺体を塗装する工場では、塗装ブースに投入する直前に空間トリンクを設置。ルームレスクリーンルームを作り、この中でガン トリンクを用いてホコリ払いをしている。その結果、ホコリ不良が75%も減少した。非常に顕著な効果が得られたため全工場に展開し、さらに関連会社にも導入を完了。これ以前には、従来型の除電器で相当な時間をかけて不良改善活動をしてきたが、はっきりした効果が得られず困惑していたところ、今回の空間トリンク導入で予想外の効果に、最初は数字を疑った程だった。

【FPDメーカー】 ホコリ不良が75%減少

工場内にガラス基板を受入れ、開梱して製造ラインに流す工程で、その間にホコリが付着したり、また製造設備から次工程の製造設備に入るまでの工程間でもホコリが付着し、歩留を低くしていた。もちろん作業空間は透明なアクリルでカバーされ、外部からホコリが入り込まないように閉鎖された空洞になっているが、それでもホコリは付着していた。この空洞全体に空間トリンクを設置。全てのガラス基板の除電と共にホコリの不活性化を行なうと、翌日からホコリ不良が75%も減少し、順調に生産ができるようになった。

【自動車塗装工場】 不良が67%減少

自動車の塗装工場で塗装前のホコリ払い工程に空間トリンクとガントリンクを導入し、ホコリ不良の67%減少に成功。塗装不良は、作業者の衣服から出るホコリが静電気を帯びているために、板金の車体に吸着されてしまうのが原因だった。この作業工程に空間トリンクを導入。

作業者とその衣服全体を除電し、衣服から飛散するホコリも除電された不活性ホコリにすることで車体への吸着力をなくし、不良発生の原因を遮断。さらにホコリ払い工程では、この空間トリンクによる「ルームレスクリーンルーム」の中でガントリンクを併用し、飛散させたホコリの再付着も防止した。

【複写機メーカー】 ホコリ関連クレームが100%減少

医療用複写機の組立ラインで、出荷された製品にホコリが付き市場クレームが発生。

この組立ラインに空間トリンクを導入し、ライン全体をルームレスクリーンルーム化したところ、ホコリが付かなくなりホコリ関連クレームが0になった。複写機の除電と作業者の除電、および空中に浮遊するホコリの不活性化に成功したためホコリの付着が極端に少なくなり、わずかに残ったホコリも除電ブローで簡単に落とせるようになった。

この空間 トリンクの中では除電ブローでホコリ払いをしても、ホコリの回り込みがなくなり、再付着しないためホコリ関連のクレームが完全になくなった。

TRINC社特長

- 無風除電®、空間除電®はTRINCオリジナル技術でありオンリーワン商品です。この2つの特長的なベース技術を基に、お客様の課題(特にホコリ・異物不良)に対して最も効果的な改善提案をする事が可能です。

- 他社大手メーカーでは、数多くある製品群の中の一つとして除電器分野に参入している為、ある程度大量に生産出来る製品でなければ対応が出来ません。TRINCは除電器専業メーカーであり、技術力・対応力(多品種・少量生産可、特注対応)といった面で優位性を持っています。